Technologien des Fusionsbrennstoffkreislaufs

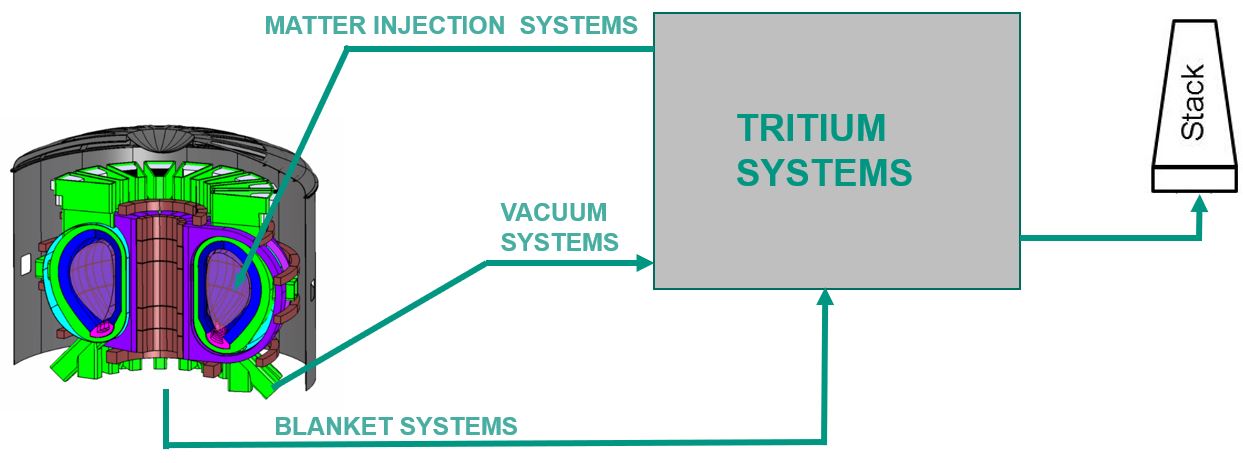

Der Schritt von einer experimentellen Fusionsmaschine hin zu einem ‚richtigen‘ Fusionsreaktor zur Stromerzeugung ist, insbesondere aus Sicht des Brennstoffkreislaufs, erheblich: In Fusionsmaschinen wird meist aus Gründen der Einfachheit mit Protium und Deuterium anstatt des radioaktiven Tritiums gearbeitet. Für Fusionsreaktoren muss ein geschlossener Brennstoffkreislauf mit einem um Größenordnungen größeren Gasdurchsatz für ein äquimolares Gemisch aus Deuterium und Tritium betrieben werden, wobei hier alle Besonderheiten des Tritiumhandlings - wie beispielsweise radiologische Sicherheit und Tritiumkompatibilität aller eingesetzten Komponenten - beachtet werden müssen.

Zu diesem sog. inneren Brennstoffkreislauf kommt im Falle eines Fusionsreaktors auch der äußere Brennstoffkreislauf hinzu, welcher alle Systeme und Komponenten zum Erbrüten des für den Reaktorbetrieb benötigten Tritiums enthält. Alle Systeme des inneren und äußeren Brennstoffkreislaufs müssen in einem eigens hierfür ausgelegten Gebäude – der Tritium Plant – untergebracht werden, welches alle Anforderungen an die notwendige Sicherheit erfüllt (wie z.B. Luft- und Abwasserdetritiierung).

Der gesamte Brennstoffkreislauf bildet eine komplexe verfahrenstechnische Anlage mit einer Vielzahl von benötigten Prozessen und Komponenten, die alle zusammen betrieben werden müssen. Die Entwicklung eines solchen Brennstoffkreislaufs stellt dessen Designer vor noch nie dagewesene Herausforderungen in den Bereichen Prozess- und Anlagentechnik, Komponentenentwicklung und -design sowie Sicherheit und Modellierung. Nur wenn alle Komponenten des Brennstoffkreislaufs aufeinander abgestimmt sind, ist ein zuverlässiger Betrieb mit minimalem Tritiuminventar möglich.

In dem Forschungsfeld ‚Technologien des Fusionsbrennstoffkreislaufs‘ beschäftigen wir uns mit der systematischen Entwicklung eines solchen integrierten Brennstoffkreislaufdesigns, in dem alle Komponenten in idealer Weise aufeinander abgestimmt sind. Ausgangspunkt für unsere Arbeit sind die Anforderungen aus der Plasmaphysik (z.B. das Plasmaszenario) und aus dem Maschinendesign (z.B. verfügbare Anschlussstutzen für die Vakuumpumpen). Wo immer erforderlich, entwickeln wir neue Prozesse und Komponenten, die einen sicheren und lizenzierbaren Betrieb des Brennstoffkreislaufs erlauben. Hierfür arbeiten wir sowohl mit kommerziell erhältlichen Werkzeugen als auch mit eigens entwickelten Codes. Unser umfangreiches Hintergrundwissen in allen relevanten Bereichen sowie eine umfangreiche Palette an Softwaretools und experimentellen Einrichtungen hilft uns dabei, dieses Ziel schnell und effizient zu erreichen.

Unsere Kompetenz

- Systematische Entwicklung eines integrierten und optimierten Brennstoffkreislaufdesigns, ausgehend von plasmaphysikalischen Anforderungen

- Identifizieren von Entwicklungslücken und Aufzeigen notwendiger F&E-Aktivitäten durch Ansätze der Produktentwicklung

- Umfangreiche Expertise zur Wasserstoff- und Lithiumisotopentrennung

- Anwenden verfahrenstechnischer Tools zur Prozessmodellierung (z.B. ASPEN®)

- Erstellen von verfahrenstechnischen Fließbildern

- Analyse des CAD-Designs des Reaktors; Entwicklung des Designs einzelner Brennstoffkreislaufkomponenten

Langzeitprojekte

- Entwicklung des Brennstoffkreislaufs für den europäischen DEMO-Reaktor unter EUROfusion

- Simulation der tolerierbaren Verunreinigungen in einem Fusionsplasmas sowie Quantifizierung des notwendigen Gasdurchsatzes

- Entwicklung von Verfahren zur Wasserstoff- und Lithiumisotopenseparation (MC-TAS bzw. ICOMAX)

Forschungsinfrastruktur

- Entwicklungsplattform DIPAK zur vollständigen Charakterisierung eines Brennstoffkreislaufs bzw. Komponenten des Brennstoffkreislaufs (bis zum Maßstab 1:1; im Aufbau)

- Anlagen HESTIA und MAIA zur Charakterisierung von aktiven Materialen zur Wasserstoffisotopentrennung