Chemische Lösungsabscheidung (CSD)

Die chemische Lösungsabscheidung (chemical solution deposition, CSD) ist eine Methode zur Schichtabscheidung aus einer Präkursorenlösung und kann unter Atmosphärendruck durchgeführt werden. Für die Herstellung von Hochtemperatursupraleitern wird im Speziellen die metallorganische Abscheidung (metalorganic deposition, MOD), eine Variante der CSD, verwendet. Diese Methode ist ein besonders attraktives Forschungsfeld, da sie einfach in der Durchführung ist und im Gegensatz zur PLD kein aufwendiges Equipment, insbesondere teure Vakuumtechnik, benötigt. Sie ist damit sehr kostengünstig und vergleichsweise einfach auf industrielle Maßstäbe zu skalieren.

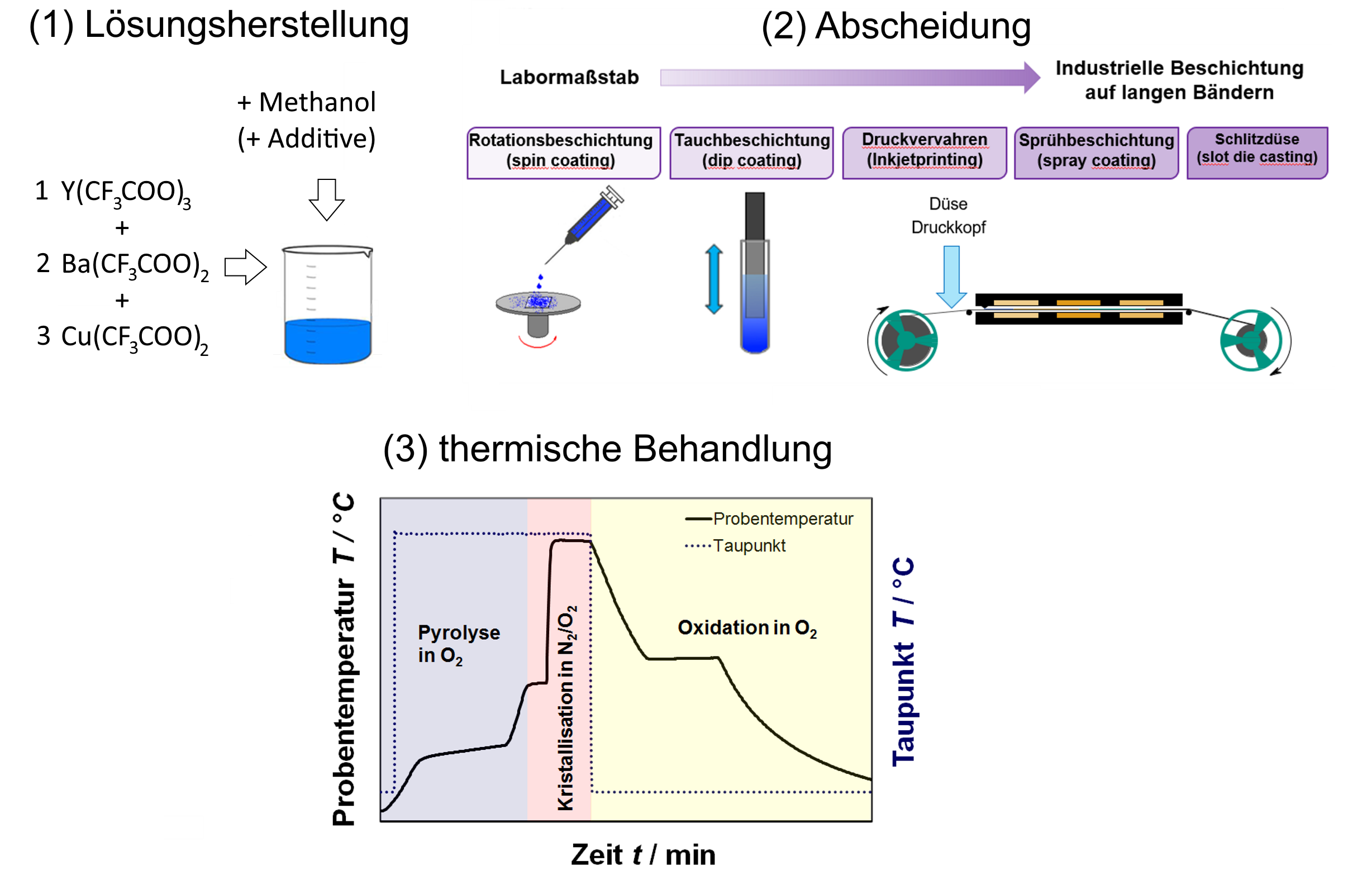

Grundlegend besteht der MOD-Prozess aus drei Schritten (siehe Abbildung unten). Zunächst muss eine Präkursorenlösung hergestellt werden (Schritt 1). Im zweiten Schritt wird diese Lösung auf ein Trägermaterial (Substrat) aufgetragen. Je nach Maßstab kommen dafür verschiedene Beschichtungsverfahren infrage. Im Labormaßstab wird im Allgemeinen mit einem Rotationsverfahren („Spin-Coating“) gearbeitet, welches auch für besonders kleine Proben geeignet ist. Für größere Probenmaßstäbe eignen sich Tauchbeschichtungsverfahren und für industrielle Maßstäbe Druck- und Sprühverfahren bzw. die Schlitzdüsenbeschichtung speziell für lange Längen. Im dritten Schritt wird der zunächst gelartige Film einer thermischen Behandlung unterzogen, die wiederum aus drei Prozessschritten besteht – der Verbrennung der organischen Bestandteile (Pyrolyse), der Kristallisation einer sauerstoffarmen Vorphase des REBCO-Supraleiters und der Sauerstoffbeladung bzw. Oxidation der Schicht.

Wie auch bei der PLD beeinflussen zahlreiche verschiedene Prozessparameter das Schichtwachstum. Dazu gehören zum einen die Eigenschaften der Lösungen selbst, die u.a. von der Art der metallorganischen Salze, des Lösungsmittels und weiterer möglicher Lösungsadditive sowie deren Konzentrationen abhängen. Sie beeinflussen die Benetzbarkeit auf dem Substrat, wobei je nach Abscheideverfahren bestimmte Viskositäten in den Lösungen eingestellt werden müssen. Die Abscheideparameter selbst (z.B. Rotations- bzw. Ziehgeschwindigkeiten) beeinflussen v.a. die Dicke und Homogenität der Schichten. Schließlich entscheidet aber v.a. die thermische Behandlung, ob und in welcher Orientierung die Kristallstruktur des Supraleiters wächst. Werden optimale Temperaturen, Heizraten, Haltezeiten, Prozessgaszusammensetzungen sowie Gasflussgeschwindigkeiten erreicht, wächst der Supraleiter epitaktisch mit biaxialer c-Achsentextur auf dem Substrat auf und kann somit hohe Supraströme in Bandrichtung transportieren.

Ausrüstung

- Chemielabor

- Beschichtungsverfahren (Spincoater, Dipcoater, Schlitzdüse, Sonoplot)

- Handschuhboxen

- Verschiedene Dreizonenrohröfen bis 1x00 °C

- 6 m langer 18-Zonen-Klapprohrofen mit reel-to-reel Beschichtung, Vakuumpumpe (bis 1 mbar, 100 m³/h), Gasversorgung und Sensorik (p, pO2)